Lire l'avant-propos...

Nous vous proposons une plongée dans l’histoire très contemporaine de la fabrication DIM de la fin du 20e siècle à Lodève !

Avant de remonter le fil du temps, quelques précisions s’imposent : Le bas (ancêtre du collant) n’est pas une invention moderne ! Déjà à la cours de Louis 14, on porte des bas et c’est tout à fait à la mode. D’ailleurs les hommes en portent d’avantage que les femmes qui attendront que l’on veuille bien raccourcir leur jupe !

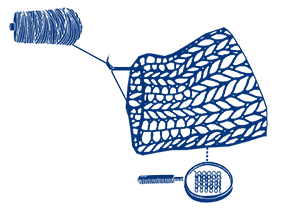

Bas de laine pour l’usage courant, et bas de soie pour les nobles vont tenir une place toutefois très modeste dans les gardes robes pendant plusieurs siècles. Ce sont des éléments que l’on répare en reprenant les mailles. On l’a vu pour créer un textile il faut un fil que l’on tisse ou qu’on l’on tricote. Dans le cas des bas, on tricote, bien entendu, afin que le tube épouse le galbe de la jambe et ai une chance de tenir, voilà pourquoi on parle de maille.

Le bas et collants, tout comme les chaussettes ou encore les tricots de corps, les bonnets et plus tard les soutiens gorges sont en maille (tricot) et font partie de la famille de la bonneterie.

Cela dit, revenons-en à la matière de nos bas tricotés qui, pour le moment en laine ou en soie, sont fragiles, filent et ont bien du mal à rester en place…

Au milieu du 20e siècle, les chimistes redoublent d’efforts et inventent notamment le nylon et de nombreuses matières textiles aux caractéristiques étonnantes. Finesse, transparence, élasticité, infroissabilité… les promesses entrainent une mutation profonde de l’industrie textile en un temps record.

A ce moment-là, c’est l’allégresse totale et personne ne se posent encore la question des conséquences environnementales de toutes ces belles inventions. On est tout simplement ébloui par la brillance du fameux nylon ! C’est tout naturellement que les matières synthétiques s’invitent dans la production de bas (et plus tard les collants). Ce sont les américains qui démocratisent le bas nylon après-guerre. Et c’est ainsi que le bas se retrouve en quantité dans toutes les gardes robe !

Voilà une histoire qui semble magique et d’une simplicité déroutante, et pourtant vous allez découvrir qu’elle est pleine de rebondissement, que chaque étape nécessite de nombreux savoir-faire et la réunion de multiples paramètres. Tour de main, minutie, mais aussi procédés techniques et inventions peuplent les récits liés à l’histoire textile. Ici c’est un condensé de 20 ans de défis techniques !

Au fil des pages vous rencontrerez les conducteurs de fausses torsion, copseuses, remailleuse, rentrayeuses , mécaniciens, ingénieurs et visiteuses qui ont vécus la révolution synthétique de la fin du 20e siècle et ont vu la dernière usine de Lodève fermer.

Ils nous livrent des témoignages riches et inédits, le récit d’une époque, sur laquelle nous avons encore très peu de recul, et qui peut être très instructif à l’heure où se posent de nouvelles questions : Comment la mécanisation a transformé les métiers et savoir-faire ? comment la mondialisation a finalement entrainé une désindustrialisation massive de nos territoires ? Pourquoi du progrès technique prometteur nous avons finalement basculé dans l’ère de l’obsolescence programmée ? Pourquoi alors que nous avions amélioré nos conditions de travail au prix de nombreuses avancées successives nous avons finalement délocalisé la production de nos objets du quotidien dans des pays où le travail des enfants et l’esclavage ont toujours cours ? Et enfin que ferons-nous demain de toute cette pollution ?

Bienvenue dans le monde merveilleux et bouleversant de la fabrication du collant synthétique !

La chaîne de production synthétique

(Lodève, 1964 à 2005)

La chaine de production est simplifiée. Nous avons décidé de présenter les principales étapes observées par l’entreprise Dimtex à la fin du 20e siècle sur le site industriel du Bouldou. Nous avons inclus quelques étapes observées avant Dimtex dans les années 60 sur le même site.

Dimtex ne produit pas le fil mais l’achète à différentes filatures (Etats-Unis, Italie, Allemagne, Chine pour le fil synthétique. Etats-Unis, Egypte, Maroc et Turquie pour le coton).

L’usine est alors divisée en plusieurs ateliers qui utilisent chacun une technique spécifique pour transformer des matières et fabriquer des produits techniques très différents. Chaque atelier nécessite une température et une hygrométrie particulière.

Tous les ateliers tournent à feu continu, c’est à dire 7j/7j, 365 jours/an, sans arrêt, sauf quelques ateliers comme la mécanique, le magasin et le laboratoire.

Les machines et technologies ayant beaucoup évoluée à travers les siècles, parfois sur des périodes rapprochées nous ne proposons pas une chaine de production exhaustive ni datée de manière certaine.

Film amateur tourné au caméscope par l’ancien directeur de l’usine de bas et collants DIMTEX en 1993.

Le fil n’est pas produit sur place. La production de l’usine (fil texturé, fil mouliné, collants, sous-vêtement) est réalisée à partir de fil synthétique (obtenu à partir du pétrole) mais aussi de coton, importé. Le fil est acheté à plusieurs dizaines de fournisseurs différents. Des filatures installées au quatre coins du monde (États-Unis, Italie, Allemagne et de Chine) fournissent le fil synthétique. Pour le coton, l’usine s’approvisionne auprès de filatures aux Etats Unis, Maroc, Égypte et Turquie notamment.

La texturation est un procédé de transformation de fil synthétique (nylon, polyester) en fil élastique frisé par un procédé dit de fausse torsion. Torsion, chauffage (fixation à chaud), détorsion. Deux torsions sont effectuées afin que le collant ou bas ne tourne pas, une torsion en forme de S et une en forme de Z.

L’opération est réalisée sur des machines allemandes (Berliner) On utilise également le procédé Helanca dit de mousse extensible. avec des machines allemandes, françaises (ARCT et ICBT), suisses (Herbelein), et anglaises (Klinger).

La texturation synthétique nylon/ polyester est réalisée avant tricotage et/ou tissage pour la confection de polaire, pavillon de voiture, siège de voiture et collants. L’atelier texturation de l’usine produit environ 60 tonnes de fils par semaine dans les années 1980-1990.

MÉTIER : CONDUCTEUR DE FAUSSE TORSION

Métier exercé par les hommes.

La texturation

Extrait de témoignages d’ouvriers conducteurs de fausses torsions (années 1970 à 2000) | Collecte Usine Pop 2021

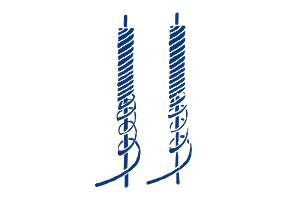

Le moulinage est une opération d’assemblage de fils continus par torsion.

Le guipage est une technique qui permet de recouvrir un filament synthétique (élasthanne, polyamide ou polyester) avec un fil de coton pour obtenir un fil élastique.

Chez Dimtex, le fil est mouliné et guipé. Autour d’un fil «âme» élasthanne, on enroule en S ou en Z du fil «fibre» ou synthétique. On utilise les machines françaises : Fougeirol pour le nylon, le polyester et le lycra, ICBT et Bourgeat pour le coton.

Le moulinage fibre de coton est réalisé avant tricotage pour la confection des chaussettes DIM et BLEU FORET. Le moulinage fibre de coton/lycra est réalisé avant tissage pour la confection de doublure. Le moulinage synthétique nylon/lycra est réalisé avant tricotage et tissage pour la confection des collants.

L’atelier moulinage/guipage produit 40 tonnes de fils par semaine.

MÉTIER : MOULINIER

L’opération est réalisée par un moulinier. Le synthétique est travaillé par des hommes (5X8). La «fibre» par des femmes pour le montage en journée (2X8) par des hommes pour la surveillance en 5X8.

Le moulinage

Extrait de témoignages d’employés de l’usine (années 1970 à 2000) | Collecte Usine Pop 2021

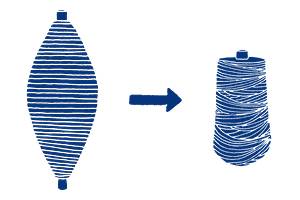

Le copsage, le bobinage ou le dévidage ont le même but : conditionner le fil. Le dévidage consiste à enrouler le fil (nylon, polyester, viscose, coton) en provenance de la filature, sur un roquet, avant de l’envoyer au moulinage. L’opération est réalisée sur des machines italiennes (Rati) .

Le copsage consiste à enrouler le fil (nylon, polyester) en provenance du moulinage et de la texturation autour d’un cops. L’opération est réalisée sur des machines italiennes (Lezzini).

Le bobinage consiste à enrouler le fil (nylon, lycra et polyester) autour d’une bobine, avant de l’envoyer au tissage, au tricotage ou à la teinture.

Copsage, dévidage, bobinage

Extrait de témoignages d’ouvriers de l’usine (années 1960 à 2000) | Collecte Usine Pop 2021

Embobinage

Extrait de témoignages d’ouvriers de l’usine (années 1970 et 1980) | Collecte Usine Pop 2021

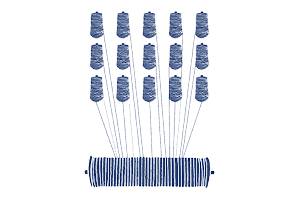

L’ourdissage consiste à préparer les fils sur ensouple ou sur barre, préalablement au tricotage.

L’ourdissage est réalisé en fonction du tricot ou tissage à fabriquer. Longueur et nombre de fils sont calculés est disposés de manière à ce que la machine (métier à tisser ou à tricoter) puisse fonctionner en entrainant les fils dans un ordre décidé en amont. L’opération est réalisée sur des machines suisses, allemandes ou italiennes.

MÉTIER : OURDISSEUSE

L’opération est réalisée par des femmes, en journée.

Le tricotage circulaire petit diamètre consiste à tricoter des tubes avec du fil de nylon ou lycra. L’opération est réalisée sur des machines françaises (ESTA) Pour les petites diamètres qui serviront aux pointes des collants, sont utilisées des machines également françaises (TGV/DIM). Aussi appelé tricotage collant, cet atelier produit des tubes ou jambes qui faudra ensuite assembler pour en faire un collant. Le tricotage collant produit 1 200 000 collants/semaine.

Le tricotage circulaire grand diamètre permet de fabriquer du tricot maille servant à la confection des sous-vêtements femme et homme. Les métiers à tricoter circulaires sont alors italiens, (Vignoni) anglo-japonais (Monarch) ou encore franco-allemands (Terrot). Le tricotage coton/lycra, avec ou sans élasthanne sert à la confection de sous-vêtements homme et femme. Le tricotage coton/nylon/polyester sert à la confection des goussets de fond de collant.

Aussi appelé tricotage sous-vêtement, cet atelier produit du tricot avant teinture. Cette dernière est réalisée en France et à l’étranger alors que la coupe et l’assemblage sont réalisées chez DIM. Le tricotage sous-vêtement produit 900 à 1200 tonnes par an (synthétique et coton). Dans les années 1980, 100% des produits DIM pour les sous-vêtements Femme et Homme sont tricotés à Lodève.

Le tricotage rectiligne permet de fabriquer du tricot maille servant à la confection de lingerie, sous-vêtement femme et homme (slips, soutien-gorge, tee-shirt…). Les métiers à tricoter rectilignes sont alors allemands (Simplex ou Rachel) ou japonais (HDR8 ou HDR16 ou HDR36).

Le tricotage rectiligne nylon/ polyester est réalisé pour la confection de sous-vêtements femme, culottes et soutien-gorges, de collants en dentelle ou encore de sacs pour la teinture des collants.

Le tricotage crochet est un procédé permettant de réaliser des éléments entrant dans la fabrication des sous-vêtements (bretelles de soutien gorge,

ceinture et bord de slip, ceinture de collant en dentelle). Les métiers à tricoter sont suisse ou Français. Le tricotage crochet nylon/polyester

est réalisé pour la confection.

MÉTIER : BONNETIER

Tricotage

Extrait de témoignages de bonnetiers et responsable technique (années 1980 à 1990) | Collecte Usine Pop 2021

Tricotage et machines

Extrait de témoignages de bonnetiers, responsable technique et directeur (années 1980 et 1990) | Collecte Usine Pop 2021

Bonneterie

Extrait de témoignages de bonnetiers (années 1980 à 1990) | Collecte Usine Pop 2021

La confection consiste à assembler du tissu ou tricot pour fabriquer collants, bas, chaussettes, culottes et sous-vêtements. La plupart des assemblages sont réalisés par des couturières avec une surjeteuse. Dans les années 60 et 70, l’assemblage des collants consiste à coudre les pointes (de pied) au bout de chaque tube et assembler les tubes entres eux avec une culotte. Dans les années 80 DIM invente et fabrique un matériel unique au monde, une machine entièrement automatisée nommée Autocollant qui assemble les 2 jambes (tubes) et pointes. La machine japonaise (Takatori) est intégrée à la machine Autocollant. effectue couture des pointes. L’atelier confection est très sécurisé, particulièrement préservé de l’espionnage industriel lorsque la machine Autocollant y est installée.

MÉTIERS : COUTURIERE – RENTRAYEUSE – CONFECTIONNEUR

Les métiers de couturière et rentrayeuse étaient réalisés par des femmes. Sur les Autocollants, l’opération est réalisée par des hommes.

Tentative de confection de culottes 1988

Extrait de témoignages de deux employées de l’usine (années 1980 et 1990) | Collecte Usine Pop 2021

Le remmaillage consiste à assembler deux éléments tricotés «maille à maille» mais aussi à reprendre un défaut lorsque une maille a sauté. Il exige une grande minutie et un regard pointu. Le remmaillage disparait alors que les collants deviennent de plus en plus bon marché et à usage unique. Il n’y a donc pas de poste de remmailleuse chez Dimtex.

Nous avons eu la chance d’en rencontrer une ayant travaillé au Bouldou en 1964 pour l’entreprise Teisserenc-Harlachol qui produisait la marque Montagut. Elle décrit un travail d’une grande minutie.

MÉTIER : REMMAILLEUSE

Le remaillage

Extrait de témoignage d’une remailleuse de l’usine (années 1960) | Collecte Usine Pop 2021

Cet atelier très technique et secret réalise des tests sur les produits quotidiennement. Il contrôle les produits dans l’usine, toute les semaines, chez les teinturiers en France et à l’étranger ainsi que chez les clients. Les tests sont aussi bien réalisés sur les fils en amont (lors de l’achat), après transformation et après les différents tricotages (collant, dentelles etc) suivant un cahier des charges très précis.

Le laboratoire

Extrait de témoignages d’un employé et du directeur de l’usine (années 1970 à 2000) | Collecte Usine Pop 2021

Le visitage consiste à contrôler visuellement les produits. Il est effectué à plusieurs étapes de la production.

Dans les années 80 et 90, sur la chaine de production DIMTEX, un visitage est réalisé nuit et jour (5X8) à petite échelle, avec un prélèvement aléatoire de +/- 5% sur la production des machines Autocollant. Un visitage plus conséquent est effectué en journée sur 95% de la production. L’opération est réalisée sur une table avec une forme. Les collants sont enfilés pour être vérifiés un par un.

MÉTIER : VISITEUSE – SONDEUR

La plus grande partie de l’opération est réalisée la journée par des femmes. la nuit, ce sont des hommes qui réalise les visites sur la chaine de production. Trois visiteuses nous ont raconté leurs gestes qui suivaient une chorégraphie bien spécifique selon une cadence très rythmée.

Le visitage 1

Extrait de témoignages de visiteuses (années 1960 à 1990) | Collecte Usine Pop 2021

Le visitage 2

Extrait de témoignages de visiteuses (années 1980 à 1990) | Collecte Usine Pop 2021

Dans l’usine, la climatisation est très importante. Chaque salle, type de production et machine nécessitent une température et une hygrométrie particulière afin que tout fonctionne correctement. Le taux d’humidité élevé et la chaleur permettent notamment au fil ne pas casser et de maintenir tension adéquate.

Le maintien et le contrôle des paramètres impliquent des dispositifs de mesures et de réglages dans la plupart des ateliers ainsi que d’importants circuits et canalisations parcourant l’usine de 12000m2. Les portes et grands rideaux de plastique limitent les échanges de température.

MÉTIERS :

Les chefs d’atelier sont chargés des réglages et du contrôle. L’entretien et la réparation sont gérés par l’atelier mécanique.

Climatisation et maintenance

Extrait de témoignages d’employés de l’usine (années 1970 à 2000) | Collecte Usine Pop 2021

Au départ le grand nettoyage est effectué pendant la fermeture du mois d’aout. Ensuite l’entretien de l’usine et le dépoussiérage de l’équipement est effectué quotidiennement, du lundi au vendredi par le personnel présent sur les machines.

Nettoyage et entretien

Extrait de témoignages d’employés (années 1970 à 1980) | Collecte Usine Pop 2021

L’atelier mécanique réalise tout l’entretien et la maintenance générale de l’usine : climatisation, installation électrique (3200KVA), réparation des machines et fabrication de certaines pièces. Les chefs d’ateliers quant à eux, gèrent leurs parcs de machines dédiées à la production, ainsi que l’achat des pièces de rechanges des machines (roulement, aiguilles etc). Il s’agit du 3em poste de dépense de l’usine.

La mécanique dispose de son propre atelier mais agit dans toute l’usine.

MÉTIER : MÉCANICIEN

L’atelier est composé de 3 mécaniciens dont un chef d’équipe et un électricien/ électromécanicien. Il fonctionne en journée.

La mécanique

Extrait de témoignages d’un employé de l’usine (années 1970 à 2000) | Collecte Usine Pop 2021

Le bas en nylon débarque des États-Unis après la deuxième guerre mondiale et s’impose dans toutes les gardes-robe. Symbole de liberté et d’émancipation, il permet le mouvement et les jupes. Alors que les bas peinent à tenir, le collant est une deuxième révolution, il se démocratise rapidemment. Du bas cousu au bas sans couture, le confort et la solidité sont longtemps les objets de recherche et évolutions techniques. De plus en plus fin et invisible sont les promesses des nouveautés qui se succèdent.

L’usine du Bouldou produit des bas puis des collants et des sous-vêtements de 1961 à 2005. Plusieurs entreprises se succèdent, la plus connue, DIMTEX, une filiale de DIM, produira pendant plus de 24 ans, bas, collants et sous-vêtements.

DIMTEX s’installe au bouldou en 1978, reprenant l’appareil industriel de Léon Gros, entreprise PLUTO. De 1978 à 1981, l’usine produit uniquement du fil texturé pour le compte de DIM. Elle travaille à façon. Recevant du fil, elle le texture, le rendant gonflant et élastique, puis le renvoie à DIM qui fabrique avec les fameux collants «mousse». L’atelier texturation produit 60 tonnes de fils par semaine.

À partir de 1982, nouvelle technique, nouveau marché, l’usine s’équipe de métiers à tricoter circulaires et forme du personnel pour fabriquer des bas.

Les tubes sont tricotés au Bouldou et assemblés ailleurs pendant un an.

En 1983 la machine autocollant est inventée. Donnant à DIMTEX

une avance considérable sur ses concurrents, elle est précieusement protégée de l’espionnage industriel. L’usine produit 1 200 000 collants par semaine.

En 1989, des métiers à tricoter rectilignes et circulaires (grand

diamètre) sont installés pour fabriquer des sous-vêtements. Le tricotage sous-vêtement produit 900 à 1200 tonnes par an (synthétique et coton). 100% des produits DIM sous-vêtements Femme et Homme sont tricotés à Lodève.

Auteurs : Flore Viglieno, Julia Gazères, Jean Pierre Henri Azéma et Lisa Caliste

Crédits illustrations : Clara Baquedano

Création sonore : Valentin Pointillart

Enregistrement audio : Extrait de témoignages d’employés de l’usine du Bouldou (années 1960 à 2000) | Collecte Usine Pop 2021

Classement des témoignages oraux : Marie-Ange Lasmènes et Thomas Maillard

Sources :

«Fils et fibres synthétiques» Comité international de la rayonne et des fibres synthétiques

Service D’information Des Textiles Artificiels Et Synthétiques, Paris publié vers 1954

« Aide-mémoire Textiles techniques » de Daniel Weidmann Dunod 2010

Témoignage écrit de Michel Verdol (2021)